Испытание гидроцилиндра вертикальной блокировки

Гидравлический цилиндр блокировки играет ключевую роль в наземной технике. Гидравлический цилиндр с вертикальной блокировкой используется для завершения сборки и подъема пусковой установки. От качества его работы зависит успешность запуска. В качестве цели необходимо принять меры для обеспечения качества продукции и провести различные эксплуатационные испытания сборки гидроцилиндров во время разработки продукта. В этой статье обобщены и проанализированы конструктивные характеристики гидроцилиндра блокировки, кратко излагаются основные элементы испытаний производительности, проводится исследование метода испытаний, разрабатывается набор испытательного оборудования, проверяются основные требования к гидроцилиндру вертикальной блокировки и обеспечивается качество продукции гарантировано.

1. Введение в гидроцилиндр с вертикальной блокировкой

Вертикальный гидравлический цилиндр принимает структуру с встроенным фиксирующей втулкой, которая в основном включает в себя деталь, такие как цилиндр, поршень ствол, запирающей втулка, торцевой крышка и поршневой шток. Гидравлический цилиндр блокировки имеет два рабочих состояния: заблокирован и разблокирован: когда гидроцилиндр находится в заблокированном состоянии, шток поршня и цилиндр могут быть надежно заблокированы, а когда осевая нагрузка меньше, чем сила блокировки, шток поршня и цилиндр Между цилиндрами не может быть относительного движения; когда гидроцилиндр находится в разблокированном состоянии, поршневой шток для создания положительного давления в полости и сброса отрицательного давления в полости выдвигается, а поршневой шток для создания отрицательного давления в полости и положительного сброса давления в полости втягивается.

1. формулировка технологических методов

Основные элементы гидравлического цилиндра установки и блокировки должны быть проверены, что является ключом к обеспечению соответствия продукта требованиям качества. Консультируются с техническими требованиями чертежей, статистически обобщаются основные характеристики монтажного узла гидроцилиндра, формулируются методика процесса и гарантийные меры устройства, и, наконец, завершаются основные характеристики. Ключевые производственные и технологические методы перечислены в таблице. Среди них испытание силы запирания требует разработки специального испытательного устройства, а разработка испытательного устройства осуществляется по четырем аспектам: определение объема адаптации, разработка плана, конструкция ключевых компонентов, и проверка ключевых компонентов.

3. Дизайн испытательного устройства.

Обратитесь к чертежам вертикальных запирающего гидравлического цилиндра и процесс сборки, а также данным чертежа испытательного цилиндра, и суммировать и классифицировать инсульт, длины, цилиндр с внутренним диаметром и диаметр штока поршня параметров процесса запирающего гидравлического цилиндра и гидравлическое испытанием цилиндр, чтобы определить тестовое устройство Объем адаптации.

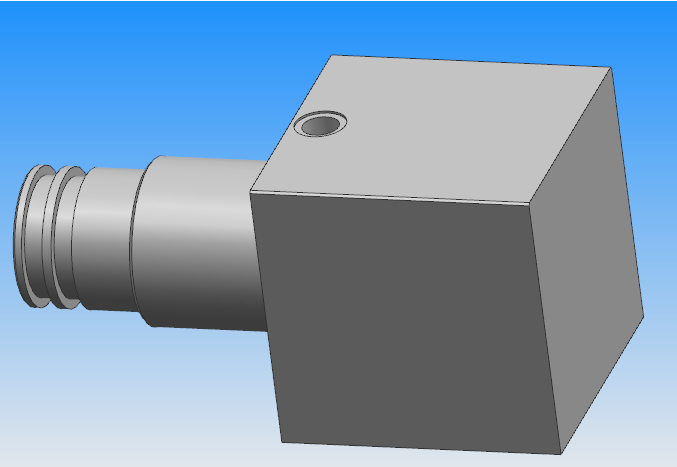

И испытание давлением отпирания, и испытание силы запирания необходимо провести на 80 мм, 750 мм, 1500 мм в трех местах. Конструкция рамы заключается в фиксации фиксирующего гидравлический цилиндр на одном конце и испытательного цилиндра на другом конце. Две схемы завершают испытание за 3 хода, одна - для обработки трех отверстий в корпусе рамы для перемещения неподвижного сиденья, а другая - для фиксации положения цилиндра. Путем замены средних удлинительных стержней нагружающего гидроцилиндра и испытательного гидроцилиндра можно выполнить испытание в трех состояниях. Длинный ход 1500 мм определяет конкретное положение неподвижного сиденья. Общая структурная схема показана на рисунке. В основном он состоит из рамы, неподвижного седла, цанги, головки и загрузочного цилиндра. Весь процесс испытания основан на внутренней силе и не воздействует на землю.

Всего имеется 3 источника масла для выполнения необходимых элементов: источник масла испытываемого цилиндра 1, источник масла деблокирующей полости 2, источник масла цилиндра загрузки 3. Максимальное боковое давление эксперимента составляет 26 МПа. , точность измерения значения датчика давления не менее плюс-минус 5%, боковой диапазон расходомера (0 ~ 60) л / мин, точность не менее плюс-минус 5%; источник масла 1 Наивысшее давление передачи составляет 26 МПа, максимальное давление передачи источника масла 2 составляет 24 МПа, а максимальное давление передачи источника масла 3 составляет 26 МПа.

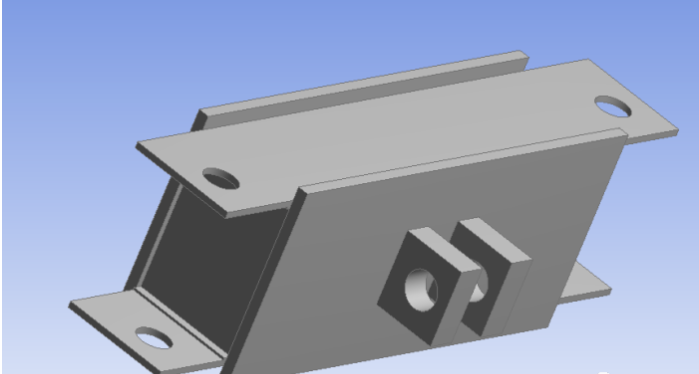

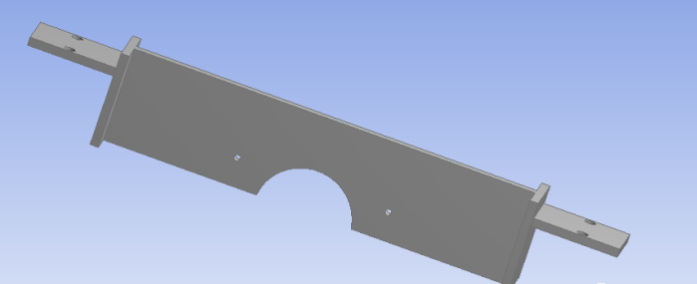

Поперечные балки по обеим сторонам корпуса рамы сварены встык швеллерной стали. Верх покрыт стальной пластиной толщиной 20 мм, а низ поддерживается двутавровой балкой. На обоих концах поперечной балки имеются фиксирующие гнезда для соединения двух балок. Правое фиксирующее гнездо обеспечивает поддержку загрузочного цилиндра. Для повышения универсальности рамы и адаптации к различным испытаниям цилиндра хода на балке рамы открываются равноотстоящие отверстия для образования рамной конструкции разных размеров. Неподвижное сиденье представляет собой сварную коробчатую конструкцию из листовой стали. Средняя часть соединена с поворотным выступом цилиндра запирания, а две стороны соединены с рамой. Фиксированное сиденье может скользить вперед и назад вдоль балки и совмещать отверстие на балке и штифте. Его структура как на картинке. Первый, цанга разделена на верхнюю и нижнюю части, а поверхность контакта с цилиндром покрыта войлоком, чтобы гарантировать, что цилиндр не сломается. Два конца пластины соединены с рамой, а цилиндр размещен вверх и вниз. Конкретная структура цанги, как показано на рисунке.

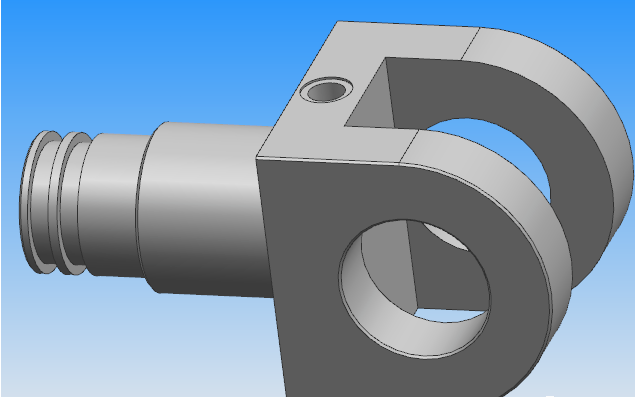

Существует два типа схем тестовой головки. Один из них заключается в использовании выступов головки гидроцилиндра запирания для соединения с головкой цилиндра нагрузки через штифт. Другой - сконструировать пару заглушек таким образом, чтобы цилиндр нагрузки и испытательный цилиндр были выровнены в плоскости. Плоская конструкция. Благодаря соединению лапок продукта загрузочная секция будет вращаться вокруг дистального конца во время процесса загрузки, и появится явление деформации вверх. Поэтому план испытаний плоского контактного покрытия составлен, а конструкция показана на рисунке.

Чтобы проверить безопасность и надежность испытательного устройства, была создана модель конечных элементов для ключевых компонентов испытательного устройства, и на ней был проведен анализ методом конечных элементов. Результаты конечных элементов были проанализированы на основе теории проверки прочности. Когда максимальное напряжение ключевых компонентов испытательного устройства было намного ниже, чем при условии, что допустимое напряжение материала полностью соответствует требованиям прочности, размеры толщины соответствующих компонентов должны быть соответствующим образом уменьшены для экономии затрат на производство и изготовление тестовое устройство. Среди них фиксирующее гнездо и цанга - все непосредственно нагруженные детали, поэтому проверьте их прочность.

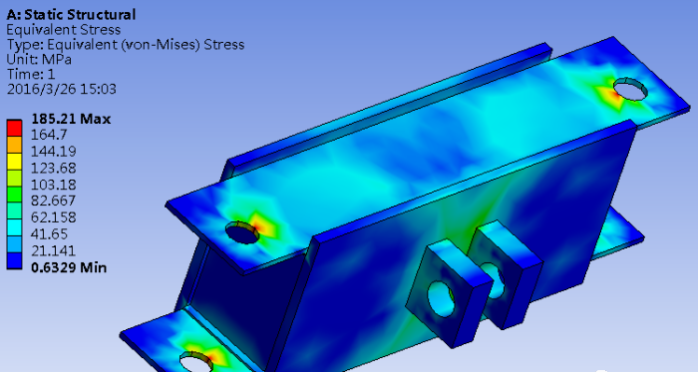

Сила нагрузки составляет 330 кН. Посредством оптимизации методом конечных элементов было определено, что наиболее приемлемая толщина стального листа сваривается для образования неподвижного седла. Фиксированное седло должно быть в пределах допустимой силы, а толщина стального листа должна быть уменьшена в максимально возможной степени, что позволяет сократить материальные затраты. После оптимизации конструкции Результаты анализа методом конечных элементов показаны на рисунке 4. Видно, что максимальное напряжение составляет 185 МПа, а максимальное напряжение распределяется в круглом отверстии, соединяющем фиксирующее гнездо и раму. Используется материал Q345A. Предел текучести материала составляет 345 МПа, а запас прочности - 1,8, безопасно и надежно.

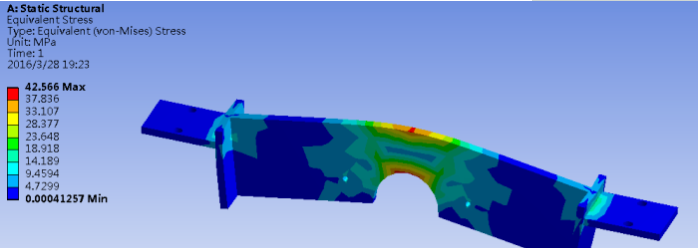

Напряжение цанги показано на рисунке. Максимальное напряжение составляет 42 Па, а максимальное напряжение распределяется на контактной части цанги и цилиндра. Он сварен с материалом Q345A. Предел текучести материала составляет 345 МПа, а коэффициент запаса прочности - 8,2, что безопасно и надежно. Основные характеристики гидравлического цилиндра с замком тестируются по частям, и результаты испытаний приведены в таблице 3 для проверки основных требований к гидравлическому цилиндру с вертикальной фиксацией и обеспечения надежного качества продукции.

Проанализировать и свериться с монтажными чертежами гидравлического цилиндра и техническими требованиями к испытаниям, суммировать ключевые требования к производительности сборки гидроцилиндра при монтаже, сформулировать методы процесса и гарантийные меры испытательного оборудования, определить область применения устройства, сформулировать проектный план технологического устройства. , и ключевые компоненты Разработайте и проверьте 4 аспекта для разработки испытательного устройства цилиндра вертикального запирания и проведите испытания ключевых элементов испытаний для проверки требований испытаний и соответствия требованиям стабильности качества и надежности продукции.