Факторы, которые необходимо учитывать при обработке резьбы

Тема в качестве одного из основных соединений и передачи приложений в оборудовании, его роль не может быть проигнорирована. В различных приложениях, соответствующая форма и обработка резьбы метод должен быть ред.

Основная функция нити

-Achieve механическое соединение

-Пасс движение путем преобразования вращательного / линейного движения на линейные / вращательного движения

-Achieve механических преимуществ; использовать меньшее усилие, чтобы генерировать большую силу.

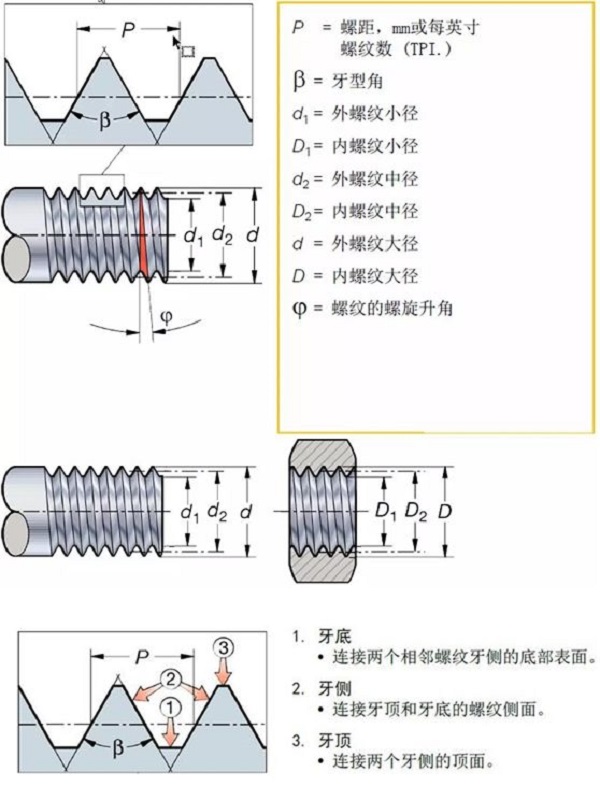

профиль резьбы

Профиль резьбы определяет геометрию резьбы, в том числе диаметров части (больших, средних, маленьких), и, резьбы угол профиля, высота, радиус и угол подъема винтовой линии.

Наиболее распространенный профиль резьбы:

Способ обработки резьбы

Существуют различные методы обработки нити и инструменты, подходящие для различных деталей, профилей резьбы и смол. Каждый метод нарезания резьбы и инструмент имеет свои преимущества в определенных ситуациях. Перед тем, как начать, вам необходимо интегрировать первоначальные соображения для нарезания резьбы.

Нить:

Рассмотрим следующие размеры и требования к качеству резьбы быть обработаны:

• Мужчина или женщина?

• Профиль резьбы (например, метрика, ООН)

• Шаг вправо или влево?

• Количество потоков

• Толерантность (форма зуба, положение)

Компоненты:

После рассмотрения особенностей, наблюдать часть:

• Может ли заготовка зажимается безопасно?

• Является ли удаление стружки или стружкодробление ключевым вопросом?

• Имеет ли материал имеет хорошую стружку характеристики?

• Часть серийное производство.

• Один или несколько нити

Станок:

соображения Станочные включают в себя:

• Стабильность, мощность и крутящий момент, особенно для больших диаметров

• смазочно-охлаждающей жидкости и охлаждающей жидкости питания

• Вам нужно хладагент высокого давления, чтобы разорвать длинные чипы?

• Количество доступных позиций инструмента подходит для метода изда потокового

предел • Скорость, особенно для стержневых фидеров и малых диаметров

Возможности • Зажимные, есть контршпиндель или бабка?

• Есть ли цикл нарезания резьбы?

Способ обработки резьбы

Каждый метод нарезания резьбы имеет свои преимущества в определенных ситуациях.

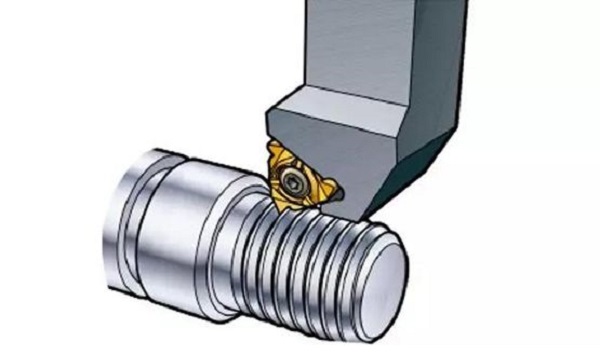

Поворотная резьба

• Способ обработки резьбы Высокая производительность

• Обработка резьбы на части, которые вращаются вокруг центра вращения

• Охватывает большое количество профилей резьбы

• Обеспечивает хорошее качество поверхности и качество резьбы

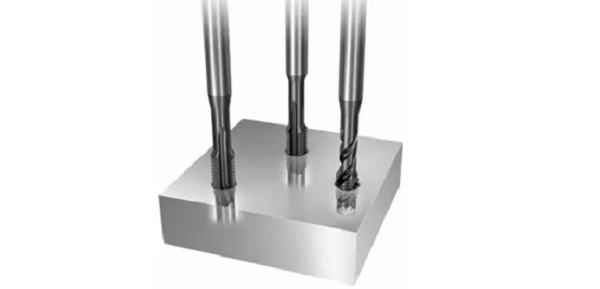

2.Thread фрезерные

• Обрабатывающие нити для невращающихся частей, обрабатывающих темы вне центра вращения вращающихся частей

• Прерванный резка обеспечивает хороший чип производительность отключающей при обработке всех материалов

• Низкие силы резания позволяют обрабатывать резьбу в длинных свесов и тонкостенных деталей

• Возможность обрабатывать резьбу вблизи плеча или нижней часть без использования поднутрених

• Может обрабатывать большие заготовки, которые не так легко установить на токарном станке

• Возможность обработки темы большого диаметра с низким энергопотреблением и крутящий момент требования

3. Нарезание

• Высокая производительность и экономичный способ обработки резьбы, особенно подходит для обработки небольших темы

• Охватывает наиболее часто используемые профили резьбы

• Подходит для различных станков, способный обрабатывать как вращающиеся и не вращающиеся детали

• Широкий спектр материально-специфических продуктов обеспечивает хороший контроль стружки

• Простота выполнения обработки резьбы глубоких отверстий

• может быть сформирована обработка резьбы

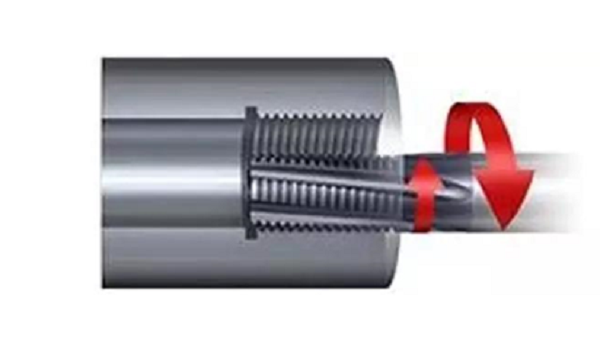

4.Thread фрезерные циклонного

• Подходит для тонких деталей, таких как винты

• Возможность обработки высококачественных нитей без изгиба

• Только один проход может удалить все излишки, тем самым сокращая цикл производства

• Обрабатывающие точные нити, наклонив головку циклона ножа для спирального восходящего угла

• Хороший контроль чип обеспечивает более непрерывную обработку высокой производительности

• Требуется машина с возможностями фрезерования резьбы циклонов

Во время обработки процесса, мы также должны постоянно проверять и исправлять, а также выполнять точные расчеты. Наконец, есть некоторые комплексные точки знаний о процессе обработки после резьбы:

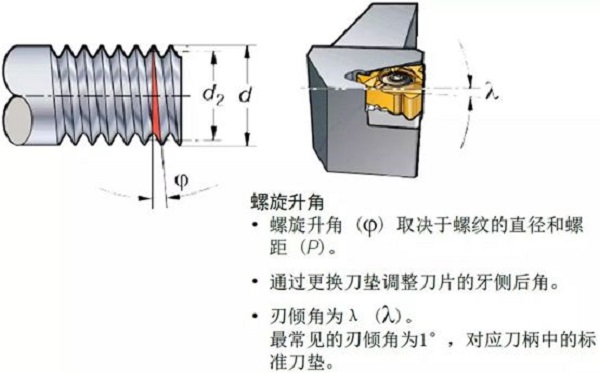

Некоторые ключевые факторы, которые необходимо учитывать в потоке поворота:

• Проверьте, имеет ли диаметр заготовки правильный припуска до резьбы поворота, и добавить 0.14mm в качестве пособия короны.

• Установите инструмент точно в машине.

• Проверьте установку режущей кромки по отношению к среднему диаметру.

• Убедитесь, что вы используете правильную геометрию лезвия (A, F или C).

• Убедитесь, что имеется достаточно и даже зазор (лезвие к регулировочной шайбе угла наклона), выбирая правильную прокладку, чтобы получить правильный зазор флангового.

• Если нить не удается, проверьте весь зажим, включая машины.

• Проверьте программы ЧПУ, доступные для резьбы поворота.

Способ подачи • Оптимизация, количество проходов и размера.

• Обеспечить правильную скорость резания с требованиями приложений встречаются.

• Если шаг резьбы детали неверен, проверьте, что шаг машины правильно.

• Рекомендуется, чтобы инструмент запускается с минимальным шагом в 3 раза шаг перед погружением в заготовку.

• Высокая точность охлаждающей жидкости увеличивает срок службы инструмента и улучшает контроль стружки.

• Система быстрой замены обеспечивает легкий и быстрый зажим.

• Для оптимальной производительности и срока службы инструмента, мульти-зуб с предпочтительными являются, полным зуб однолезвийного ы является вторым выбором, и V-образным зуб с являются третьим выбором.

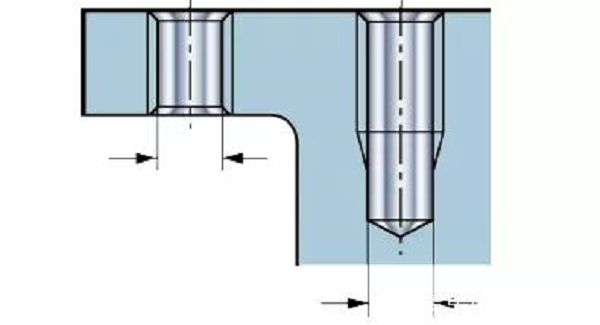

Касание размер отверстия и допуск:

Основной расчет режущего размера летки:

D = TD-ТП

D = диафрагма

TD = номинальный диаметр резьбы

TP = шаг

Пример: Размер отверстия М10 х 1,5 режущая кран 10-1,5 = 8,5 мм

Основной расчет размера нижнего отверстия экструзионного крана:

D = TD- (ТР / 2)

D = диафрагма

TD = номинальный диаметр резьбы

TP = шаг

Пример: Размер сверла М10 х 1,5 экструзионного крана 10- (1,5 / 2) = 9.3mm