Обработка отверстий

Отверстие является важной поверхностью на коробке, кронштейне, втулке, кольце, диске и других деталях, а также поверхностью, часто встречающейся при механической обработке. В случае, когда требования к точности обработки и шероховатости поверхности одинаковы, обработка отверстий сложнее, чем обработка внешних поверхностей, а производительность низкая, а стоимость высокая.

Это связано с тем, что: 1) размер инструмента, используемого для обработки отверстий, ограничен размером обрабатываемого отверстия, а жесткость низкая, что склонно к деформации изгиба и вибрации; 2) при обработке отверстия инструментом фиксированного размера размер обработки отверстия часто напрямую зависит от инструмента. Соответствующий размер, погрешность изготовления инструмента и износ будут напрямую влиять на точность обработки отверстия; 3) При обработке отверстия область резки находится внутри заготовки, условия удаления стружки и рассеяния тепла плохие, а точность обработки и качество поверхности нелегко контролировать.

一 、 Бурение и развертывание

1.Drilling

Сверление является первой процедурой обработки отверстий в твердых материалах. Диаметр отверстия обычно составляет менее 80 мм. Существует два способа бурения: один - вращение бурового долота; другое - вращение заготовки. Ошибки, вызванные двумя вышеупомянутыми методами, различны. В способе сверления, в котором вращается буровое долото, центральная линия обрабатываемого отверстия может отклоняться или отклоняться из-за асимметрии режущей кромки и недостаточной жесткости бурового долота. Не прямо, но диаметр отверстия в основном неизменен; в то время как при сверлении метода вращения заготовки верно обратное. Отклонение бурового долота приведет к изменению диаметра отверстия, в то время как осевая линия отверстия остается прямой.

Обычно используемые сверлильные ножи: спиральные сверла, центральные сверла, сверла с глубокими отверстиями и т. Д., Наиболее часто используемые сверла, диаметр которых составляет Φ0,1-80 мм.

Из-за конструктивных ограничений жесткость при изгибе и крутильная жесткость сверла низкие, а центрирование не хорошее, а точность сверления низкая, как правило, достигающая только IT13 ~ IT11; шероховатость поверхности также велика, Ra обычно составляет 50 ~ 12,5 мкм; но скорость удаления металла из отверстия велика, а эффективность резки высока. Сверление в основном используется для обработки отверстий с низкими требованиями к качеству, таких как отверстия под болты, резьбовые нижние отверстия, масляные отверстия и т. Д. Для отверстий с высокой точностью обработки и требованиями к качеству поверхности их следует достигать путем расширения, расширения, расточки или шлифования отверстия в последующей обработке.

2. Развертывание

Расширение предназначено для дальнейшей обработки отверстий, которые были просверлены, отлиты или кованы с помощью сверла для расширения, чтобы расширить диаметр отверстия и улучшить качество обработки отверстия. Процесс развертывания может быть использован в качестве предварительной обработки перед окончательной обработкой отверстия или в качестве окончательной обработки отверстий, не требующих обработки. Развертывающие сверла похожи на сверла, но имеют больше зубьев резца и не имеют поперечных кромок.

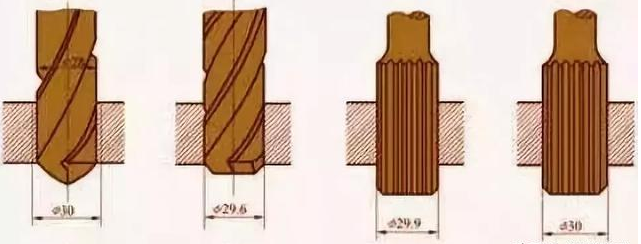

По сравнению со сверлением, развертка имеет следующие характеристики: (1) Количество зубьев сверла для развёртывания велико (3-8 зубьев), хорошее наведение и резка относительно стабильна; (2) У сверлильного станка нет поперечного края, и условия резания хорошие; (3) Допуск на обработку небольшой, стружечная канавка может быть более мелкой, сверло может быть сделано более толстым, а корпус фрезы имеет лучшую прочность и жесткость. Точность обработки при развертывании обычно составляет IT11 ~ IT10, а шероховатость поверхности Ra составляет 12,5 ~ 6,3 мкм. Расширение обычно используется для обработки отверстий диаметром меньше. При сверлении отверстия большего диаметра (D ≥ 30 мм) его часто предварительно просверливают с помощью небольшого сверла (диаметр в 0,5 - 0,7 раза больше диаметра отверстия), а затем отверстие сверлят и расширяют до соответствующего размера,

В дополнение к обработке цилиндрических отверстий для расширения можно также использовать различные сверла специальной формы (также называемые зенковками) для обработки различных отверстий с потайной посадкой и плоской торцевой поверхности. Передний конец зенковки часто снабжен направляющей стойкой, которая направляется с помощью обработанного отверстия.

Во-вторых, Reaming

Расширение является одним из методов обработки отверстий и широко используется в производстве. Для отверстий меньшего размера расширение является более экономичным и практичным способом обработки, чем внутреннее шлифование и точная расточка.

1.Reamer

Развертки обычно делятся на два типа: ручные развертки и машинные развертки. Рукоятка ручного развертки представляет собой прямой хвостовик, рабочая часть длиннее, а направляющий эффект лучше. Ручная развертка имеет две конструкции: цельный и регулируемый наружный диаметр. Машина развертка имеет две конструкции с ручкой и рукавом. Расширитель может обрабатывать не только круглые отверстия, но и конические развертки для обработки конических отверстий.

2. Процесс развертывания и его применение

Допуск на развертывание оказывает большое влияние на качество развертки, припуск слишком велик, нагрузка на расширитель велика, режущая кромка быстро затупляется, получить гладкую поверхность обработки нелегко, а допуски на размеры не легко гарантировать; припуск слишком мал, не может удалить следы ножа, оставленные предыдущим процессом, естественно, нет никакой роли в улучшении качества обработки отверстий. Как правило, ширина грубого шарнира составляет 0,35 ~ 0,15 мм, а тонкого шарнира - 01,5 ~ 0,05 мм.

Чтобы избежать накопления кромки, отверстие для развертки обычно обрабатывается с более низкой скоростью резания (v <8 м / мин при обработке стали и чугуна с помощью высокоскоростного стального расширителя). Значение скорости подачи связано с апертурой, подлежащей обработке. Чем больше отверстие, тем больше значение скорости подачи. Когда сталь и чугун обрабатываются быстродействующим стальным расширителем, скорость подачи обычно составляет от 0,3 до 1 мм / об.

Расширение должно быть охлаждено, смазано и очищено соответствующей смазочно-охлаждающей жидкостью, чтобы предотвратить образование наростов и своевременно удалить стружку. По сравнению с шлифованием и растачиванием производительность развёртывания высока, и точность отверстия легко обеспечить; но развертывание не может исправить ошибку положения оси отверстия, и точность позиционирования отверстия должна быть гарантирована предыдущим процессом. Развернутые отверстия не подходят для обработки ступенчатых и глухих отверстий.

Точность размера отверстия развертки обычно составляет IT9 ~ IT7, а шероховатость поверхности Ra обычно составляет 3,2 ~ 0,8 мкм. Для отверстий среднего размера и высоких требований к точности (таких как прецизионные отверстия IT7), процесс сверления, расширения, расширения является типичной схемой обработки, обычно используемой в производстве.

Три, Скучно

Расточка - это метод обработки, в котором используются режущие инструменты для расширения предварительно сделанных отверстий. Сверлильные работы можно выполнять на сверлильном станке или на токарном станке.

1. Скучный метод

Есть три разных метода обработки для скучных.

1) Заготовка вращается, и инструмент совершает движение подачи

Большая часть расточки на токарном станке принадлежит этому скучному методу. Технические характеристики: ось отверстия после обработки соответствует оси вращения заготовки, округлость отверстия в основном зависит от точности вращения шпинделя станка, а осевая геометрическая погрешность отверстия в основном зависит от направление подачи инструмента относительно оси вращения заготовки. Точность позиционирования. Этот метод сверления подходит для обработки отверстий, которые имеют требования коаксиальности с внешней круглой поверхностью

2) Инструмент вращается и заготовка перемещается в подаче

Шпиндель сверлильного станка приводит в движение сверлильный инструмент, а рабочий стол приводит в движение заготовку для подачи.

3) Инструмент вращается и подает

При таком способе расточки растягивающее удлинение расточного бруса изменяется, и деформация силы расточного бруса также изменяется. Диаметр отверстия вблизи передней бабки большой, а диаметр отверстия вдали от передней бабки небольшой, образуя коническое отверстие. Кроме того, увеличивается относительное удлинение расточной оправки, также увеличивается деформация изгиба основного вала из-за его собственного веса, и ось обрабатываемого отверстия будет соответственно изгибаться. Этот метод расточки подходит только для обработки коротких отверстий.

2. Бриллиант скучно

По сравнению с обычным сверлением алмазное сверление характеризуется малой обратной подачей, малой подачей и высокой скоростью резания. Он может обеспечить очень высокую точность обработки (IT7 ~ IT6) и очень гладкую поверхность (Ra составляет 0,4 ~ 0,05 мкм). Первоначально алмазное сверление обрабатывали алмазными сверлильными инструментами, и в настоящее время широко используются твердосплавные, CBN и синтетические алмазные инструменты. В основном используется для обработки заготовок из цветных металлов, а также для обработки чугунных и стальных деталей.

Количество резания, обычно используемое для алмазной расточки, составляет: количество предварительной расточки с обратной подачей составляет 0,2 ~ 0,6 мм, окончательная расточка составляет 0,1 мм; скорость подачи составляет 0,01 ~ 0,14 мм / р; скорость резания составляет 100 ~ 250 м / мин при обработке чугуна, при обработке стали 150 ~ 300 м / мин для стали и 300 ~ 2000 м / мин при обработке цветных металлов.