Механическое уплотнение анализа отказов

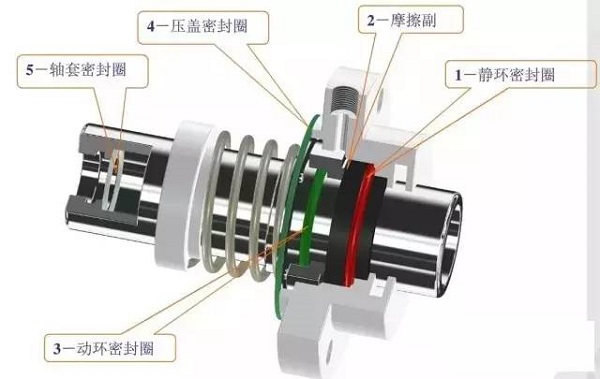

Есть много типов механических уплотнений для насосов, с использованием различных моделей, но есть пять основных точек утечки: (L) уплотнение между втулкой вала и валом; (2) уплотнение между подвижным кольцом и втулкой вала; (3) уплотнение между динамическим и статическим кольцом (4) уплотнением между статическим кольцом и статическим кольцом седлом; (5) уплотнение между торцевой крышкой и уплотнительным корпусом насоса.

1. Утечка во время испытания статической установки

После установки и отлажены механическое уплотнение, статическое испытание обычно проводят для наблюдения за утечки. Если величина утечки мала, то, как правило, проблемы с динамическим или статическими уплотнительными кольцами; когда количество утечки является большим, это указывает на то, что существует проблема между парами трения в динамических и статических колец. На основе предварительного наблюдения за утечки и место утечки, то ручного наблюдение проворачивания коленчатого вала, если нет существенных изменений в утечке, есть проблемы со статическими и динамическими кольцевыми уплотнениями; если есть существенное изменение в утечке во время проворачивания коленчатого вала, оно может быть определено, что Существует проблема с парой статического трения кольца. Если среда утечки распыляются в осевом направлении, подвижные кольцевые уплотнения в основном неисправны. Если среда утечки распыляется вокруг или утечек из отверстия для охлаждающей воды, статические кольцевые уплотнения в основном неэффективно. Кроме того, канал утечки может также существовать в то же самое время, но, как правило, первичные и вторичные различия. До тех пор, как вы тщательно наблюдать и знакомы со структурой, вы можете, конечно, судить правильно.

2. Утечки при вводе в эксплуатацию

Центробежная сила, создаваемая вращением высокоскоростного механического уплотнения для насоса после испытания статической будет подавлять утечку среды. Таким образом, механическое уплотнение утечка во время опытной эксплуатации в основном из-за повреждение динамических и статического кольцо трения пар после отказа между валом и концевым колпачком уплотнением устраняются. Основные факторы, которые вызывают выход из строя пары трения уплотнения являются: (L) Во время работы осевых аномальных явления, таких как эвакуации, кавитация, и давление будет вызывать большое осевое усилие, чтобы отделить контактные поверхности динамических и статических кольца; (Для установки механических уплотнений) Когда степень сжатия является слишком большой, торец пары трения сильно изношенный и истирание; (3) Подвижное кольцевое уплотнение слишком туго, и пружина не может регулировать осевую плавающее количество подвижного кольца; (4) Статическое уплотнительное кольцо слишком свободно. Когда поплавки оси, неподвижное кольцо отрывается от статического кольца седла; (5) есть твердые частицы в рабочей среде, пары трения вводятся во время работы, дефектоскопии, а также статические кольцевые уплотнения торцевой поверхности; (6) конструкция иона является неправильным, конец уплотнения отношение лица низкого давления или большой усадки материала уплотнения и т.д. выше явление часто происходит во время пробной эксплуатации, а иногда может быть устранена путем регулировки статического кольца седла и т.д., но большинство из них должно быть демонтировано и заменено заменить уплотнение.

3. Отказ вызвано потерей смазочной пленки на обеих поверхностях уплотнения

(А) Сухое трение возникает из-за наличия торцевой поверхности уплотнения нагрузки, когда насос запускается, когда уплотнение камеры не хватает жидкости;

(Б) давление среды ниже насыщенные пары причин мигающих жидкой пленки на торцевой поверхности и потере смазки;

(С) Если среда представляет собой летучий продукт, при масштабировании или засорение происходит в механическое уплотнение системы охлаждения, давление насыщенного пара среды будет расти за счет трения между торцевой поверхностью и тепла, генерируемого вращающимся элементом перемешивания жидкость, которая будет также вызывать давление среды ниже, чем его насыщение условия давления паров.

4. Механическое повреждение уплотнения из-за коррозии

(А) Питтинг или даже проникновение уплотнительной поверхности.

(Б) Так как карбид вольфрама кольца приваривают к основанию из нержавеющей стали, основание из нержавеющей стали склонны к межкристаллитной коррозии во время использования;

(С) Сварные металлические сильфоны, пружины и т.д. склонны к образованию трещин под совместным действием стресса и средней коррозии.

5. Механического повреждения уплотнения из-за высокий температурный эффект

(А) термический крекинг является наиболее распространенным провал явления высокой температуры масла насосов, такими как остаток масляных насосов, насосов нефтепереработки и атмосферной и вакуумной колонна снизу насосов. Из-за сухое трение на уплотнительной поверхности, внезапное прерывание охлаждающей воды, примеси, попадающих в уплотнительную поверхность, эвакуация и т.д., вызовут радиальные трещины на поверхности торы;

(Б) Графит карбонизации является одной из основных причин разгерметизации при использовании углерод-графитовых колец. Потому что в использовании, если графитовое кольцо превышает допустимую температуру (обычно при -105 ~ 250 ℃), смола будет осаждаться на его поверхность, и смола будет карбонизация вблизи поверхности трения. Когда есть связующее вещество, оно будет пениться и смягчает. Увеличение утечки уплотнительной поверхности и разгерметизации;

(С) Вспомогательные уплотнения (такие как фтор каучук, этилен-пропиленовый каучук, и все-каучука) будет быстро возраст, трещины, затвердевают и теряют эластичность после превышения допустимой температуры. Гибкий графит, используемый в настоящее время имеет высокую температуру и устойчивость к коррозии, но его устойчивость оставляет желать лучшего. Он также хрупкий и легко повреждаются во время установки.

6. разгерметизации из-за истирания поверхности уплотнения

(А) материал, используемый в паре трения имеет плохую стойкость к истиранию, большой коэффициент трения, и чрезмерное конкретному торец давление (в том числе пружинного удельного давления) и т.д., что сократит срок службы механического уплотнения. Для обычно используемых материалов, порядок износостойкости является: карбид кремния-углерода графит, цементированный карбид-угольный графит, керамика-графит углерода, распыленные керамика - графит углерода, нитрида кремния керамика - графит углерода, быстрорежущей стали - -Carbon графит, карбид наплавка - Углерод графит.

(Б) Для сред, содержащих твердые частицы, ввод уплотнительных поверхностей в виде твердых частиц, является основной причиной выхода из строя уплотнения. Твердые частицы попадают в торец пары трения и действовать в качестве абразива, вызывая сильный износ и выход из строя уплотнения. Разумные зазоры на уплотнительной поверхности, баланс механического уплотнения и мгновенного испарения жидкой пленки на уплотнительной торцевой поверхности все основные причины открытия торцевой поверхности и твердые частицы, поступающие.

(С) Степень баланса р механического уплотнения также влияет на износ уплотнения. В общем, степень баланса β = 75% является наиболее подходящим. β <75%, хотя количество износа уменьшается, утечка увеличивается, а также возможность открытия уплотнительной поверхности увеличивается. Для получения высокой нагрузки (высокая стоимость PV) механических уплотнений, из-за большое фрикционное тепло на торцевой поверхности, β, как правило, от 65% до 70%. При низких кипения углеводородных сред и т.д., потому что температура является более чувствительным к газификации среды, с тем чтобы уменьшить влияние теплоты трения, β предпочтительно составляет от 80% до 85%.

7. Механического уплотнение утечки из-за ошибки, вызванной установкой, эксплуатацией или само оборудованием

(а) механическое уплотнение утечка из-за плохую установку. Это в основном проявляется в следующих аспектах:

(1) контактных поверхностей динамические и статические кольца неравномерно, и они получают травмы или повреждения во время установки;

(2) Размеры динамических и статических уплотнительных колец являются неправильными, повреждены или не сжаты;

(3) Посторонние вещества на поверхности динамических и статических колец;

(4) Установить динамические и статические кольцевые V-образные кольца в направлении, противоположном, или обратной стороны при установке;

(5) Утечки втулку вала, уплотнительное кольцо не установлено или прижимающая сила недостаточна;

(6) Усилие пружины не является равномерным, единственной пружина не вертикально, а длина множества пружин отличаются;

(7) перпендикулярность между торцевой поверхностью уплотнительной полости и валом не достаточно;

(8) Существует точка коррозии на подвижной части уплотнительного кольца на втулке вала.

(Б) Основные причины утечек механического уплотнения во время эксплуатации оборудования являются:

(1) осевое перемещение насоса рабочего колеса превышает стандарт, периодическую вибрацию вала и нестабильной работы процесса, и частые изменения давления в полости уплотнения будет вызывать уплотнение течь периодически;

(2) пара трения повреждена или деформирована и не может работать, чтобы привести к утечке;

(3) Неправильный ион уплотнительного кольца материалов, отек и потери эластичности;

(4) Большая пружина не вращается должным образом;

(5) Вибрация оборудования является слишком большой;

(6) Шкала между динамическим и статическим кольцом и втулками вала вызывает пружина теряет свою пружину и не может компенсировать износ уплотнительной поверхности;

(7) Уплотнительное кольцо имеет трещины.

(С) Утечка происходит, когда насос будет перезапущен после остановки в течение определенного периода времени. Это происходит главным образом из-за отвердевания и кристаллизации среды вблизи пары трения. Пара трения имеет шкалу, пружина коррозию и закупорки, а также утратила свою пружину.