Почему это труднее машину отверстие, чем вал?

Есть много типов методов обработки отверстий, таких как сверление, рассверливание, зенкерование, нарезание расточные, тянущие, доводочные и т.д. Методы обработки этих различных отверстий также отражают сложность обработки отверстий на стороне. Различные типы отверстий Отверстия, полученные в различных размерах пакетных должны быть получены с использованием различных методов производства в соответствии с реальной ситуацией;

По сравнению с обработкой вала, условия для обработки отверстий гораздо хуже, и обработки отверстия гораздо сложнее, чем механическая обработка вала, так как:

(1) Размер инструмента, используемый для обработки отверстия ограничен размером отверстия, которое обрабатывается, жесткость плохая, и деформация изгиба и вибрации легко возникают;

(2) При обработке отверстия с помощью инструмента фиксированного размера, размер отверстия обработки часто напрямую зависит от соответствующего размера инструмента. Производство ошибка и износ инструмента непосредственно влияют на точность обработки отверстия;

(3) При обработке отверстий, площадь резания внутри условия заготовки, удаление стружки и тепловыделение беден, и обработка точность и качество поверхности не легко контролировать.

Ограничение факторов для обработки отверстий, такие как отверстия, рассверливания, зенкерования, растачивания, вытягивать, оттачивая

1.Drilling

Бурение является наиболее широко используемым методом для обработки отверстий. Обычно используемые буровые ножи включают в себя: спиральные сверла, центр сверла, глубокое отверстие сверла и т.д. Наиболее часто используемыми являются спиральные сверла, диаметр которых характеристики Φ0.1-80mm. Из-за структурных ограничений, изгибная жесткость сверла и жесткость на кручение являются низкими, в сочетании с плохим центрирования, а точность сверления является низким, как правило, только IT13 ~ IT11; Есть два способа бурения: одно вращение сверла; другой поворот заготовки. Ошибки, полученные с помощью указанных выше двух методов бурения не являются одинаковыми. В способе бурения, где тренировка вращается, когда сверло отклоняются из-за асимметрии режущей кромки и недостаточную жесткость сверла, осевой обрабатываемого отверстия отклонят или это не является прямым, но диаметр отверстия в основном то же самое. В режиме бурения, где вращается заготовки, верно обратное. Отклонение бурового долота приведет к тому, диаметр отверстия для изменения, в то время как отверстие осевой линии по-прежнему прямо. Бурение в основном используется для технологических отверстий с низкими требованиями к качеству, например, отверстий под болты, резьбовые отверстия, нижние отверстия масла и т.д. Для отверстий с более высокой точностью обработки и качества поверхности, это должно быть достигнуто путем рассверливания, зенкерования, растачивания или притирки последующая обработка.

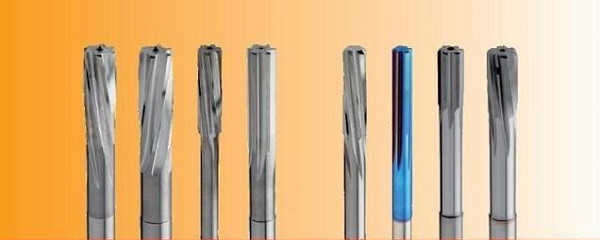

2.Reaming

Расширитель является еще одним способом отверстие, которое было просверлено, литые или кованые с рассверливания сверла для того, чтобы увеличить диаметр отверстия и улучшить качество обработки отверстия. Рассверливании дрели аналогичны Сверла, но они имеют больше зубов и нет горизонтальных краев. Точность рассверливания, как правило, IT11 ~ IT10. При бурении большего отверстия диаметра (D) ≥30mm, предварительно сверлить с небольшим сверлом (диаметр 0,5 ~ 0,7 раз больше диаметра), как правило, используются, а затем используется соответствующий размер. Расширитель сверло расширяет отверстие, которое может улучшить качество обработки и эффективность производства отверстия. В дополнение к рассверливания цилиндрических отверстий, различные специальные формы сверла рассверливания (также известный как зенковки) могут быть использованы для обработки различных отверстий зенковки и плоских торцевых поверхностей. Зенковки часто имеют направляющие сообщения на переднем конце, которые ориентируются на обрабатываемых отверстий.

3.Reaming отверстия

Расширитель является одним из методов отделки отверстий, которые широко используются в производстве. Для небольших отверстий, рассверливания является способом обработки более экономичным и практичным, чем внутреннее шлифование и чистовое растачивание. Рассверливания маржа имеет большое влияние на качество рассверливани отверстия. Запас слишком велик, нагрузка на развертке велика, передний край быстро притупляются, что трудно получить гладкую поверхность, а габаритная толерантность не просто гарантию. Инструмент следы в предыдущем процессе не могут быть удалены, и, естественно, нет никакого эффекта для улучшения качества обработки отверстий. Как правило, учет грубого шарнира составляет 0,35 ~ 0,15 мм, и тонкий шарнир 0,15 ~ 0,05 мм. Растирание отверстия точности размеров, как правило, IT9 к IT7. Когда рассверливание отверстия, он должен быть охлажден, смазан и очищен с помощью подходящей смазочно-охлаждающей жидкости, чтобы предотвратить рубильные опухоли и четкие чипы во время. По сравнению с шлифования и сверления, рассверливания имеет высокую производительность и легко обеспечить точность отверстия; но рассверливания не может исправить ошибку положения оси отверстия и точность позиционирования отверстия должна быть гарантирована предыдущим процессом. Рассверливания отверстия не подходят для ступенчатых и глухих отверстий. Для средних и высокоточных отверстий (например, прецизионных IT7 класса отверстий), процесс бурильных расширений-шарнир представляет собой типичная схема обработки, обычно используемая в производстве.

4, скучный

Скучный способ обработки, который расширяется за счет режущих инструментов на сборных отверстий. Скучный может быть выполнена на расточной станок или токарный станок. По сравнению с Бурильным расширяющимся-рассверливанием технологии, размер отверстия не ограничиваются размерами инструмента, а скучные имеют сильную способность коррекции ошибок. Он может исправить исходную ошибку отклонения оси нескольких проходов, и может сделать скучное отверстие и позиционирующая поверхность поддерживать высокую точность позиционирования. По сравнению с внешним кругом расточки, жесткость и деформация системы на панели инструментов бедны, и условие отвода тепла и удаление стружки не является хорошим. Тепловая деформация заготовки и инструмента является относительно большой. Перерабатывающее качество и эффективность производства в раздражении не столь высока, как внешний круг автомобиля. ,

Таким образом, можно видеть, что скучный имеют широкий диапазон обработки, и может обрабатывать отверстия различных размеров и различных уровней точности. Для отверстий и систем отверстий большого диаметра, высокие требования к размеру и точности позиции, скучное почти только метод обработки. Точность расточные является IT9 ~ IT7. Скучный может быть выполнена на расточные станки, токарные станки, фрезерные станки и другие станки. Он имеет преимущество гибкости и гибкость, а также широко используется в производстве. В массовом производстве, в целях повышения эффективности расточные, часто используются расточные формы.

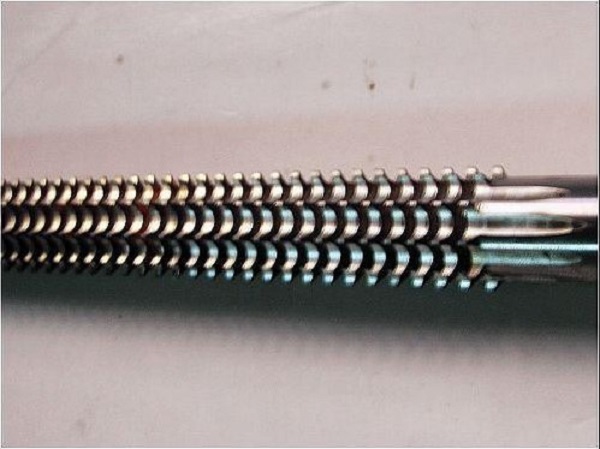

5, тянуть отверстия

Протягивание является способом отделки высокой производительности, которая выполняется на протяжную машине со специальной протяжкой. Во время протягивания, протяжка выполняет только низкую скорость линейного движения (основное движение). Количество зубьев протяжки, работающие в то же время, как правило, должны быть не менее трех, в противном случае протяжки работа не является стабильной, и это легко производить кольца ряби на поверхности заготовки. Для того, чтобы избежать разрыва протяжки из-за чрезмерной силы протягивания, количество зубьев в то же время не должна превышать 6 ~ 8, когда протяжки работает. Существуют три различных способа прошивные для протягивания, 1) слоистый протяжка, 2) блок-прошивные, 3) комплексное прошивные; протяжка является мульти-лопастной инструмент, который может быть завершен последовательно в одном протягивания хода черновой, чистовой обработки и отделки отверстий имеют высокую эффективность производства. Точность протягивания в основном определяется точностью протяжки. В нормальных условиях, точность протяжки может достигать IT9 ~ IT7. Когда протягивания, заготовка позиционируется самой обрабатываемой отверстие (ведущая часть протяжки является позиционирующий элемент заготовки). Это не легко, чтобы гарантировать взаимную точность позиционирования отверстия и других поверхностей; для обработки вращающихся частей с требованиями соосности на внутренние и наружные кольцевые поверхностях, отверстие часто вытащило, а затем другая поверхность обрабатывается с отверстием в качестве ссылки. Протяжки не может обрабатывать только круглые отверстия, но и образуют отверстия и шлицевые отверстия. Протяжный является фиксированным инструментом размера с сложной формой и высокой ценой, которая не подходит для обработки больших отверстий. Напряжения отверстие обычно используется в производстве крупномасштабного массового процесс, чтобы сквозные отверстия на малых и средние части с диаметром отверстия 80 мм Ф10 ~ и глубиной скважины, не превышающей 5 раз диаметра отверстия.

6, хонингование отверстий

Хонингование представляет собой способ отделки отверстия с помощью хонинговальных головок с жерновом (Ветстоун). Во время хонингования, заготовка фиксируется, и головка хонингования приводится в движении главного вал станка для вращения и возвратно-поступательного движения по линейному закону. Для того, чтобы облегчить выгрузку сломанных абразивных частиц и чипов, снизить температуру резания, а также улучшить качество обработки, достаточная смазочно-охлаждающая жидкость должна быть использована, когда хонингования. Для достижения равномерной обработки стенки отверстия, чтобы быть обработан, ход стержня песка должен превышать определенное количество перебега на обоих концах отверстия. Хонингование может получить более высокие точность размеров и формы точности, а точность механической обработки IT7 ~ IT6, но хонингование не может улучшить точность определения местоположения отверстия в обработке. По сравнению с шлифовальным скоростью, хотя окружная скорость головки хонингования не является высокой (ЖЕЛ = 16 ~ 60 м / мин), скорость возвратно-поступательного движения относительно высока из-за большой площади контакта между бруском песком и обрабатываемой деталью (Va = 8 ~ 20 м / мин) Таким образом, оттачивая все еще имеет высокую производительность. Хонингование широко используется в производстве отверстий цилиндров двигателя и прецизионных отверстий в различных гидравлических устройств в производстве крупномасштабного массового. Диапазон диаметров обычно 15-500mm или больше, и глубокие отверстия с соотношением сторон с более чем 10 могут быть обработаны. Но хонингование не подходит для обработки отверстий на цветных металлов заготовок с большой пластичностью и не может обрабатывать отверстия с основными канавками и шлицевых отверстий.