Меры по борьбе с деформацией для больших тонкостенных деталей

Основная проблема обработки тонкостенных деталей это явление деформации материала во время обработки. Если происходит пластическая деформация, материал не может быть подвергнут дальнейшей обработке. Ниже будет анализировать процесс анти-деформации крупных тонкостенных деталей в деталях и предложить меры противодействия.

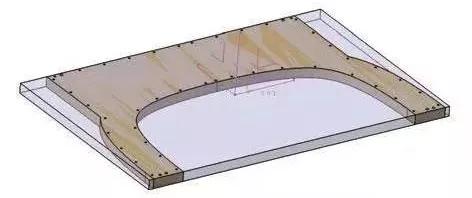

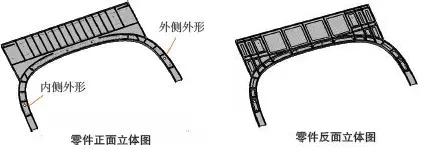

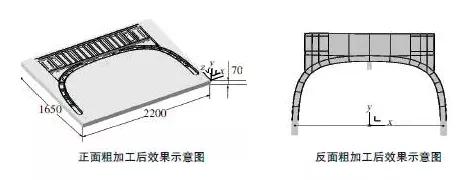

Рисунок 1 Схема обработки заготовок и сверление позиционирующих отверстий

Обработка до улучшения

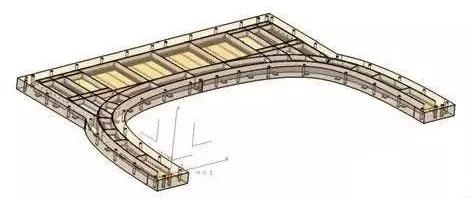

Масштабная тонкостенная часть, имеющая наружный размером 2200 мм × 1650 мм × 70 мм и толщину стенки 2-0.1 мм будет описана в качестве примера. Особенности контурные являются «открытыми», конкретные шаги обработки показаны на рисунках 1 до 4.

Рисунок 2 Принципиальная схема черновой обработки внутренней полости обратной стороне

Улучшенные меры по борьбе с деформацией для оснастки светильников

Действие один:

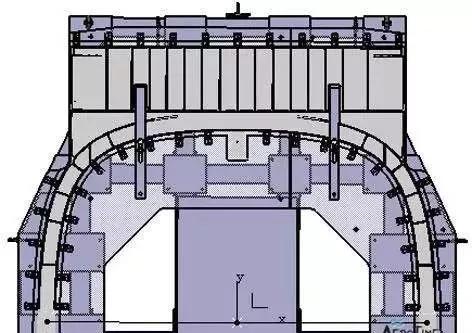

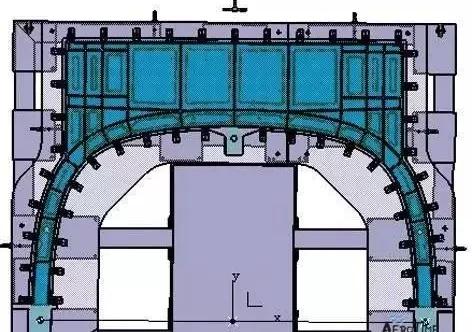

Конструкция вакуумной арматуры для обработки передней и задней. Для того, чтобы передние и задние стороны вакуумного прибора соответствуют размерам плоскости полостей грубой обработки поверхности и точно сотрудничать, трехмерная цифровая модель остальных частей шерсти после моделирования хранится в модуле обработки CATIA. Создайте файл формата CGR, а затем использовать модуль сборки импортировать модуль проектирования оснастки для анализа и сравнения, чтобы проверить подгонку вакуумных приборов и деталей с обеих сторон.

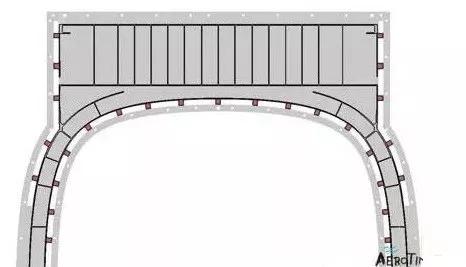

Рисунок 3 Принципиальная схема передней части отделки

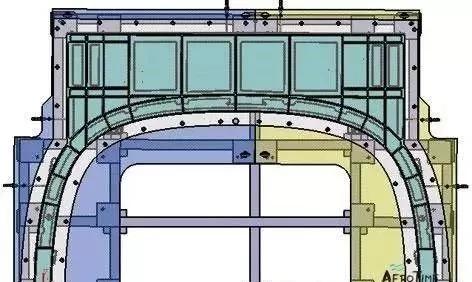

Рис. 4 Принципиальная схема обратной обработки деталей

Мера два:

Эти три позиционирующих отверстия, предназначенные боссы в переднем отделочном приспособлении, позиционирующее отверстие является φ12H7, один позиционирующее отверстие находится в середине «открытой» формы, а два других отверстия расположены в продолжении «открытой» формы. Боковой треугольник, позиционирование три-точка устойчива.

Рисунок 5 Передние и задние изометрические части

Конструкция три позиционирующих отверстий в вакуумной арматуре на обратной стороне, φ20H7. Позиционирования системы координат и на передней и задней сторон устанавливаются в месте, где два отверстия по центру. Цель состоит в том, чтобы сделать его легко найти правильное позиционирование во время обработки, и это не легко производить офсетное различие позиционирования. Части деформируются. Легко настроить позиционирование, а также настроить детали. Незначительные деформации между Ф12 и позиционирующих отверстий диаметром 20.

Действие три:

Канавка с глубиной 10 мм и шириной 30 мм предназначена на контактной части прибора и форме детали, так что, когда форма части обрабатывается с маятником, инструмент может достигать дно частично полностью отвечают требования обработки для резки размера поверхности изогнутой поверхности.

На рисунке 6 левая сторона части

После тестирования, стандарт плоскостность оснастки должна соответствовать требованиям точности 0.02mm. Благодаря негабаритные части, вентиляционные отверстия должны быть выполнены в виде отверстий φ14. Уплотнительный паз выполнен в виде полукруглой канавки глубиной 5,5 мм и шириной 6 мм, и она должна отвечать требованиям уплотняющие.

Рисунок 7 Передняя и эффект обработки обратно

процесс резки:

HSK тепло держатель усадки инструмента эды для высокоскоростного резания. После того, как установлен держатель инструмента, испытание динамической балансировки выполняется. При выборе покрытых твердосплавного инструмента, для того, чтобы избежать свес инструмента и вибрации инструмента, с коротким свесом как можно больше.

Процесс обработки анти-деформация

Компоновка процесс можно рассматривать гашение, черновой обработке, полу-отделка и отделка в целом, а также разработать разумный анти-деформации план процесса обработки для оптимизации процесса в целом.

Рисунок 8 Принципиальная схема фронтальной отделки

Стратегия программирования использует грубую обработку и прикрывая вместе, чтобы рассмотреть возможность удаления объема постоянная и вырезание формы при обработке на обратной стороне. Обработка пола-отделка и отделка использование постоянная фрезерование, чтобы сократить толщину постоянно, а затем использовать программное обеспечение для обработки моделирования для выполнения теоретического обнаружения и оптимизации программирования, оптимизировать длину свеса инструмента, оптимизировать ширину реза и глубину, шпиндель скорость и фактические параметры обработки по скорости подачи в целях повышения эффективности обработки и избежать дефектов обработки, программа может быть более совершенным и правильным, и процесс обработки может быть полностью контролируется для достижения стандартов безопасного, эффективного и высокого качества серийного производства ,

Технология обработки анти-деформации крупных тонкостенных деталей в основном производит готовую продукцию из общего материала. Есть разумные параметры арматуры анти-деформации, анти-деформационные механизмы процесса и стратегия программирования. Цель состоит в том, чтобы уменьшить деформацию тонкостенных конструкционных деталей и повысить качество обработки.

Среди них, два набора анти-деформационных приборов и методов отладки три отверстия. Метод нахождения правильного теста, чтобы быстро определить правильное положение части на инструментальной оснастке и удалить величины деформации, порожденной частью во время обработки. Моделирование и оптимизация программы обработки были проверены путем внедрения. Технология анти-деформация является разумной, операция проста, и она может удовлетворить требования к качеству продукции.